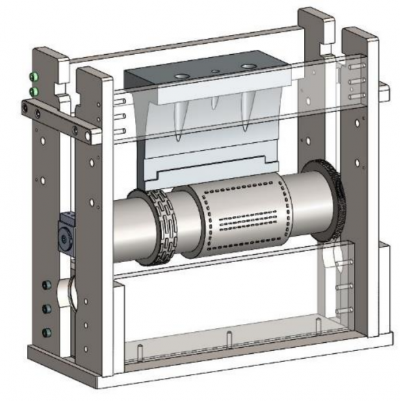

Cilindro de soldadura ultrasónica

Los cilindros de soldadura ultrasónica para la producción de máscaras quirúrgicas se pueden adaptar a cualquier tipo de máquina rotativa.

La tecnología de soldadura ultrasónica es un proceso que permite la alta producción en volumen de la industria textil, médica, higiene, filtros e industria técnica general.

Se trata de una soldadura óptima con ajuste de fuerza, rigidez y apariencia visual a través de la correcta combinación de materiales y perfil del contra-cilindro.

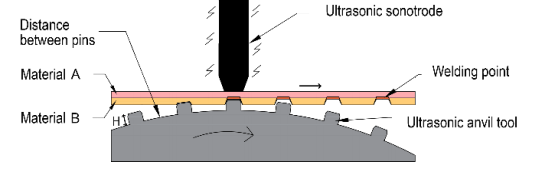

El calor de fricción resultante funde el material directamente en los puntos de unión de las capas de material individuales. A causa del bajo consumo de energía, el material sufre muy poco estrés térmico. Las herramientas de soldadura apenas se calientan. Los materiales soldados pueden procesarse inmediatamente, lo que significa que los sistemas ultrasónicos (o módulos ultrasónicos) pueden también integrarse fácilmente en líneas existentes.

Generador de vibraciones ultrasónicas

El generador ultrasónico convierte la tensión de alta frecuencia de entre 20 y 35 kHz en vibraciones mecánicas en el convertidor utilizando el efecto piezoeléctrico.

La herramienta de soldadura, referida como sonotrodo, transfiere las vibraciones al punto de unión.

Tecnocut colabora de forma activa con la empresa Mecasonic para la implantación de soluciones completas de tecnología de soldadura ultrasónica.

Diseño del contra-cilindro y el tambor.

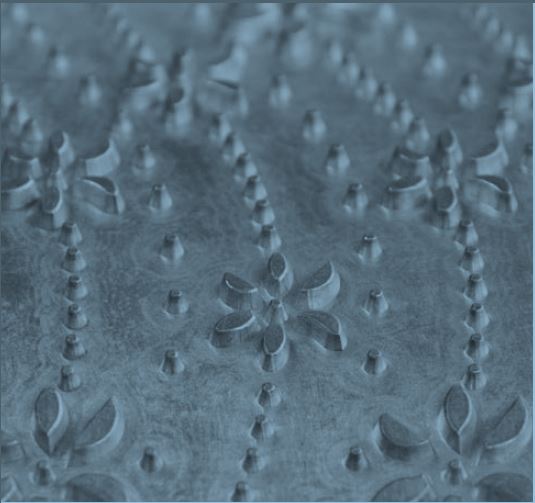

Desarrollo de los contornos

Para garantizar la correcta secuencia del sistema ultrasónico, las combinaciones de materiales y el contra-cilindro deben ajustarse perfectamente entre sí.

El diseño del contra-cilindro es un factor crítico para la consecución del producto requerido, especialmente respecto al área de presión de contacto, la geometría y la profundidad de estampado.

Para garantizar la correcta secuencia del sistema ultrasónico, las combinaciones de materiales y el contra-cilindro deben ajustarse perfectamente entre sí.

Tecnocut brinda soporte personalizado a sus clientes para proveer soluciones efectivas. El diseño de estructuras de tambor de contra-cilindro personalizadas para una soldadura ideal respaldado con pruebas de calidad.

Aplicaciones ultrasónicas

1 proceso, muchas soluciones.

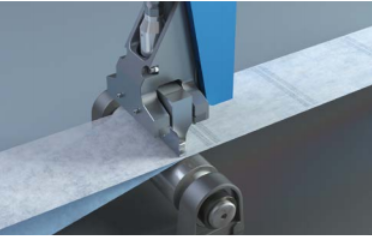

El proceso ultrasónico asegura un incremento significativo de la productividad a través de la soldadura, laminado, estampado, perforado y el corte de no tejidos. Los ultrasonidos no solo son rápidos, sino que también ahorran energía y no requieren aditivos. Esto hace que cualquier tipo de consumibles, como adhesivos, sean innecesarios. Se evita el tiempo de parada debido a la limpieza de las máquinas.

Al soldar no tejidos en combinación con sellos longitudinales, se establecen conexiones de alta resistencia en las áreas de unión. Los sistemas ultrasónicos rotativos son particularmente adecuados para aplicaciones de unión en áreas marginales.

Beneficios / características especiales:

- Transporte de material adicional

- Procesamiento rápido

- Conexión apretada y fuerte

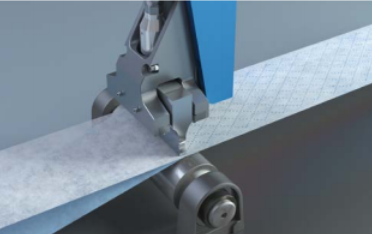

Al soldar sellos cruzados, la potencia pico instantánea debe controlarse con precisión e introducirse en las áreas de las juntas en un tiempo mínimo. Para tales aplicaciones, la selección correcta de la geometría del contra-cilindro y el sistema ultrasónico es de particular importancia.

Beneficios / características especiales:

- Conexión consistente, uniforme y fuerte

- Alto rendimiento del producto por minuto

- Sensación suave y agradable

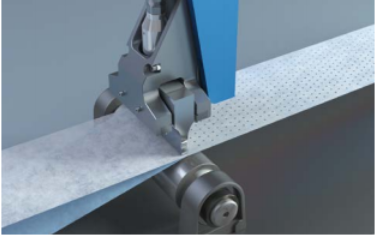

Unión dirigida de varias capas de no tejidos por medios de ultrasonidos y un tambor de contra-cilindro con estructura. Vinculación del material web se realiza simplemente en «puntos», que evita cualquier efecto adverso. Por ejemplo, en propiedades de filtro o comportamiento de estiramiento de compuestos elásticos.

Beneficios / características especiales:

- Ahorro de energía

- No se requieren adhesivos

- Proceso rápido

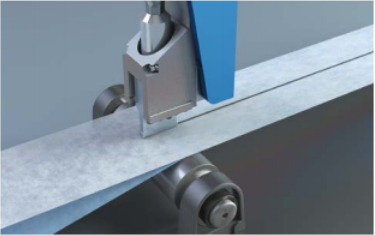

Perforación definida de películas y capas de silicona mediante ultrasonidos y un tambor de contra-cilindro. Esto asegura un aumento en la velocidad del proceso en comparación con los procesos térmicos, sin ninguna influencia negativa en el material.

Beneficios / características especiales:

- Altas velocidades de perforación

- Control total del proceso

- Perforación sin fibra

El corte y el sellado simultáneo de no tejidos en un solo proceso aseguran la unión libre de fibras de áreas marginales. Esta tecnología también se utiliza para unir bandas de material para que la calidad del punto de unión sea adecuada para productos finales.

Beneficios / características especiales:

- Soldadura sin fibra de bordes cortantes

- Altas velocidades de corte

- Unión del material resultando un producto final de alta calidad

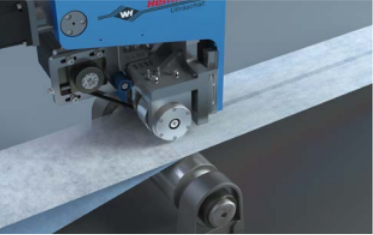

Tecnología de soldadura ultrasónica continua.

La forma segura de conseguir calidad.

Las vibraciones mecánicas producidas por la soldadura ultrasónica, se introducen bajo presión en los no tejidos. La fricción de la capa molecular y límite genera calor que aumenta el coeficiente de amortiguación del material. Entonces el material comienza a derretirse en puntos individuales. Esta reacción se acelera por sí sola ya que el factor de amortiguación del material plastificado aumenta y una mayor proporción de la energía de vibración se convierte en calor.

El proceso ultrasónico es iniciado por la pila. Ésta se compone por el convertidor piezoeléctrico, el refuerzo y la herramienta de soldadura (sonotrodo).

Durante el procesamiento del material continuo de la banda, la reproducibilidad y la calidad de la soldadura son los aspectos más importantes.

Los factores negativos, como la expansión térmica, las propiedades específicas del material a procesar y las diferentes velocidades de procesamiento tienen una gran influencia en la calidad del resultado de la soldadura.

Mediante una referencia consistente/comparación real del valor de fuerza, la unidad MicrogapControl ajusta el espacio de soldadura con precisión a menos de 1 µm. Como resultado, se puede lograr un espacio constante y preciso entre el tambor del cilindro de base con contorno y el sonotrodo.